- Производственный процессЯвляясь пионером отечественной технологии распыления параформальдегида, команда Huda Chemical успешно разработала эту технологию в 2014 году, сломав иностранную монополию на технологию параформальдегида в моей стране и внедрив чистый процесс производства параформальдегида в моей стране.

В настоящее время существует множество инженерных дел в стране и за рубежом.

(На фото изображена площадка проекта Аньхой)

По сравнению с традиционным процессом сушки граблями наш процесс распылительной грануляции имеет следующие преимущества:

Продукт имеет высокую чистоту, хорошую пористость, хорошую растворимость в воде, период деполимеризации, непрерывное производство, большие однолинейные производственные мощности и значительно улучшенную производственную среду.

Компания Jiangsu Huda Chemical Technology Co., Ltd. на длительный срок поставила 10 000-60 000 тонн оборудования для распылительной грануляции параформальдегида. Клиенты могут задать вопрос. - Параметры производительностикачество продукта

92% параформальдегид

96% параформальдегид

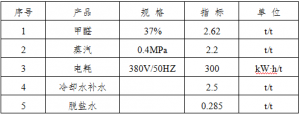

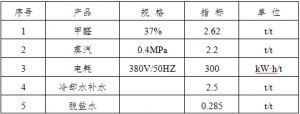

квота потребления

Таблица расхода параформальдегида при распылительной грануляции (из расчета 92% параформальдегида на тонну продукции)

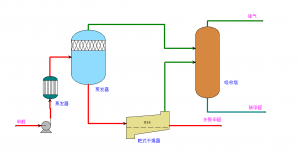

Диаграмма процесса

(Технология производства параформальдегида (метод распылительной грануляции))

Технические преимущества

- Имея многолетний опыт в исследованиях, разработке, производстве и эксплуатации формальдегида и технологий последующей переработки, наша компания имеет зрелую и надежную комплексную технологию производства параформальдегида. Эта технология использует технологию распылительной сушки и имеет следующие технические преимущества:1) Использование двухуровневой концентрации и передовой технологии сушки обеспечивает хорошее качество продукции и низкую стоимость;

2) Иметь большой опыт проектирования и эксплуатации при проектировании распылительных башен и форсунок и подборе катализаторов;

3) Он может совместно производить метилаль и другие продукты с высоким комплексным коэффициентом использования тепла и сильной рыночной конкурентоспособностью.

-

процесс изготовления

- Часть испарения и концентрирования раствора формальдегида

включает в себя испаритель с падающей пленкой и испаритель с тонкой пленкой.Эта система объединяет многолетний практический опыт. Когда материал проходит через зону нагрева, время пребывания очень короткое, эффективность термического преобразования испарителя очень высока, и продукт эффективно концентрируется в мягких условиях; 2. Часть распылительного замораживания и

сушки в псевдоожиженном слое, затвердевания и сушки.

состоит из колонны распылительной заморозки и сушилки с псевдоожиженным слоем, образующих двухступенчатую гибкую систему сублимационной сушки. Сначала концентрированный формальдегид подвергается сублимационной сушке в распылительной морозильной камере для испарения поверхностной воды в продукте, а затем оставшееся небольшое количество воды снова испаряется в сушилке с псевдоожиженным слоем. 3. Абсорбция выхлопных газов Часть выхлопных газов поступает из

системы распылительной заморозки

. Эта часть выхлопных газов может быть переработана через внутреннюю систему газоочистки.Кроме небольшого количества продувочного газа, большое количество газа используется для внутренней циркуляции (закрытая система циркуляции азота). Чтобы контролировать содержание кислорода в циркулирующем газе и поддерживать его ниже взрывоопасного значения, необходимо поддерживать небольшое количество продувочного газа. Газ должен пройти через газоочиститель и быть выгружен после квалификации. Другая часть выхлопных газов, например, из системы вакуумного испарения, процессов хранения и упаковки, также выбрасывается после прохождения через газоочиститель.

4. Раствор формальдегида

В процессе производства параформальдегида в секции выпаривания производится часть разбавленного раствора формальдегида, который возвращается в систему и используется для приготовления 37% раствора формальдегида на экспорт или для производства метенамина и метилметакрилата. Альдегиды и другие продукты переработки.

- Часть испарения и концентрирования раствора формальдегида

- Введение технологии

Параформальдегид с низкой степенью полимеризации имеет более высокое содержание активных ингредиентов, чем технический формальдегид, и находится в форме твердых частиц, что облегчает его хранение и транспортировку. Он полезен для применения в химическом синтезе, фармацевтике и других областях промышленности. , особенно когда в качестве сырья используется безводный формальдегид.При синтезе он имеет широкий спектр применения.

Использование параформальдегида с низкой степенью полимеризации в основном включает следующие аспекты: ① Пестициды: используются для синтеза ацетохлора, бутахлора, глифосата и т. д., и его использование составляет около 70% от общего потребления. ②Покрытие: в основном используется для синтеза высококачественной автомобильной краски, его использование составляет около 10% от общего потребления. ③ Лекарства: используются для дезинфекции палат, одежды, постельного белья и т. д., а также производства других лекарств, что составляет около 10% от общего потребления. ④Смола: используется для синтеза этиленгликоля, пентаэритрита, мочевиноформальдегидной смолы, полиацеталевой смолы, меламиновой смолы, ионообменной смолы и т. д., что составляет около 5% от общего потребления. ⑤Бумаготворение: синтетический усилитель бумаги. ⑥Литье: используется в качестве средства для отделения песка и синтетического литейного клея. ⑦Индустрия аквакультуры: дезинфицирующее средство для фумигации.

Кроме того, параформальдегид низкой полимеризации используется для синтеза различных добавок, таких как витамин А, специи, производные терпена, проявители и смягчители виниловых смол.

Ключом к получению параформальдегида является контроль степени полимеризации продукта, предотвращение высокой полимеризации формальдегида, сокращение времени сушки и обезвоживания и увеличение выхода продукта. Основная технология производства делится на метод сушки граблями и метод сушки распылением.

Метод грабельной сушки: формальдегид сырья сначала концентрируется и обезвоживается, концентрация формальдегида увеличивается с 37% до 65%, затем поступает в грабельную сушилку для дальнейшего обезвоживания и сушится до тех пор, пока не будет выгружен в виде порошка. Весь процесс обезвоживания протекает под отрицательным давлением. Конденсат испарения, содержащий от 10% до 15% разбавленного формальдегида, возвращается в секцию формальдегида и преобразуется в 37% формальдегид для экспорта или производства метилаля и метенамина. Этот процесс является прерывистым.Граблевая сушилка каждый раз подает от 4 до 5 м3, а время сушки составляет от 4 до 6 часов.Производственный цикл длительный, производственная мощность низкая, продукт имеет форму порошка, имеет плохая растворимость в воде и высокий расход энергии.

Метод распылительной сушки: непрерывное производство, время грануляции распылением концентрированного формальдегида короткое, может образовываться короткое время.

Линейная молекулярная цепь формальдегида, структура продукта рыхлая, водорастворимая, подходит для крупномасштабного производства. Однако инвестиции в процесс распылительной грануляции выше, чем в метод граблевой сушки.

Для получения дополнительной информации по инвестиционной технологии параформальдегидного проекта обращайтесь к нам за консультацией.

(На рисунке показан метод грануляции распылением)